Figgemeier等采用吕梁蔡司吕梁X射线显微镜 纳米工业CT技术,对新电池和老化电池进行对比分析,确定循环后的结果变化。X射线CT成像表明,有机残留物和沉积物是老化电池负极孔隙率降低的主要原因。在正极一侧观察到颗粒粉碎和集流体腐蚀现象。以上现象,可能是导致电池容量降低和阻抗增加的原因。锂离子分布的量化分析表明,电池容量衰减归因于可循环锂的损失,这部分损失的锂富集在负极的表面。

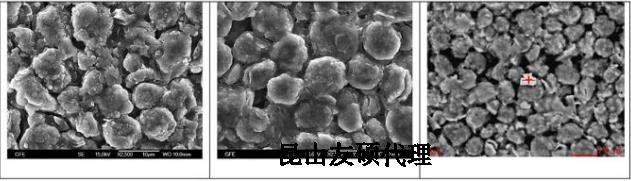

图12、

SEM分别对应:左边,新负极;中间,老化负极;右边,含Al颗粒的老化负极。

上图显示负极结构随时间的变化。左图可见新石墨负极的形貌,颗粒边缘清晰可见。右图显示石墨边缘变得模糊,表面有覆盖层。此外,用EDX检测到老化负极表面存在Al颗粒。

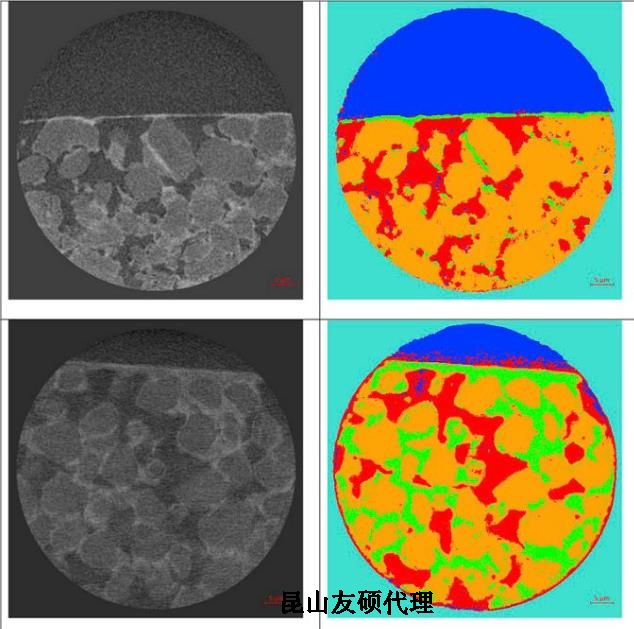

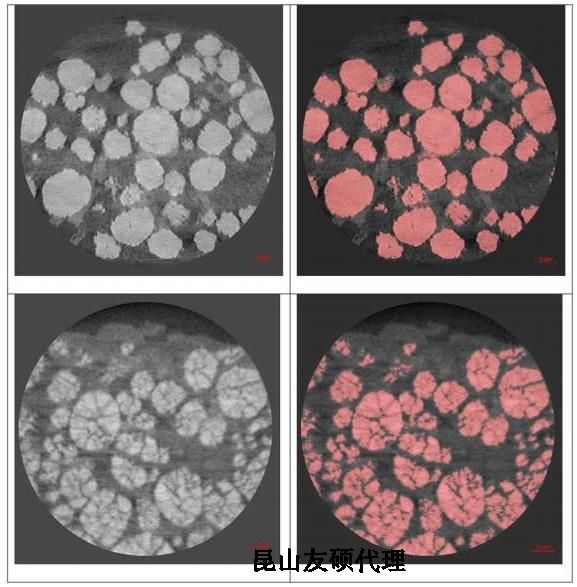

图13、负极的CT图。

上图:左边为新负极,右边为标记的新负极;下图:左边为80% SOH负极,右边为标记的80% SOH负极。其中,颗粒标记为橙色,孔为红色,样品外的区域为蓝色,覆盖层为绿色,背景为蓝绿色。

上图显示,在电极的顶部和颗粒之间有绿色覆盖层,且绿色覆盖层在老化电极中更明显。在孔结构中可见不均匀的覆盖层。此外,存在不含任何沉积物的区域,以及被覆盖层完全封闭的区域。

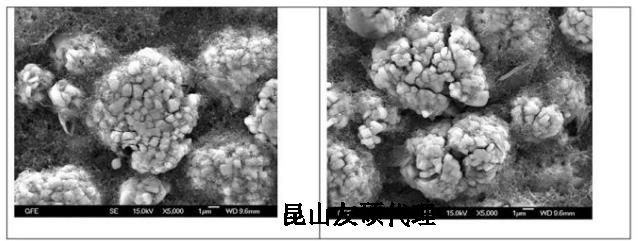

图14、新正极(左图)和80% SOC正极(右图)的SEM。

正极颗粒的形貌也随时间变化而变化。同时在正极颗粒内观察到裂纹产生。

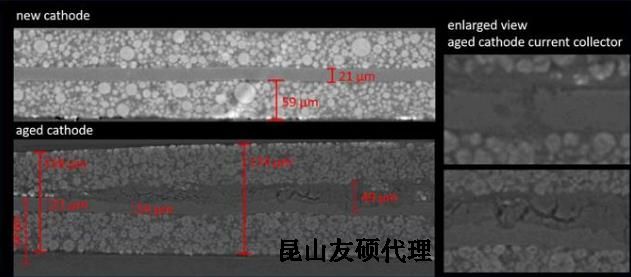

图15、新正极(上图)和老化正极(下图)的CT图像。

CT图像显示,刚开始是正极NMC颗粒具有接近圆形形貌,表面形貌相对均匀。老化后,颗粒出现裂纹,破碎成更小单元。

图16、老化正极的X射线CT图像。

图中可见开裂的颗粒和氧化的Al集流体。

老化正极的集流体厚度变大。由于在负极侧已经检测到微米级的Al颗粒存在,考虑到微米级的颗粒较难通过隔膜,因此推测溶解的铝离子从正极上迁移到负极,在降低电化学电位下还原成金属Al。

总之,作者借助X射线CT方法考察了电极的结构变化,发现正极侧的颗粒裂纹不会影响电池容量。在负极,发现孔被覆盖层不均匀地填充。电极表面的覆盖层会增加循环过程的电极厚度。在电极多孔结构内部,还观察到电极沉积层。覆盖层的生长过程高度不均匀,导致孔阻塞,孔数量降低。此外,还发现正极集流体腐蚀的现象。基于以上现象,作者提出在电极设计方面需要注意以下几点:

(1)铝集流体应该实施保护措施,以免被腐蚀,可能的办法包括包覆碳或者添加特殊电解液添加剂;

(2)进一步增加正极材料颗粒的强度,因为裂纹会增加电池的体积,造成电流不均匀分布;

(3)负极侧强健、均匀的SEI层,有利于电池的长循环。